紫铜电极加工中毛刺产生原因与去除方法

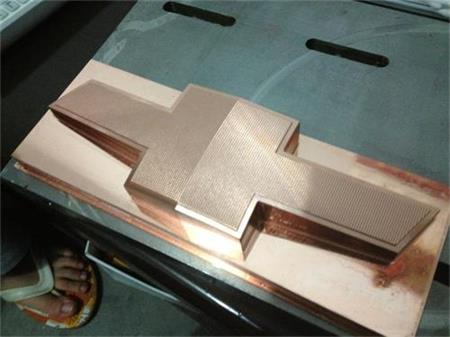

大同电极加工:紫铜是目前在电火花加工领域应用较多的电极材料。紫铜电极的外观质量及尺寸精度不仅影响到电火花加工的型腔精度等级、尺寸稳定性,还影响到电火花加工的速度,因此紫铜电极对成型模具型腔的质量起着至关重要的作用。

紫铜电极上产生毛刺的原因及其危害

紫铜材料具有良好的塑性,决定了其在加工成形过程中极易产生毛刺,同时,在加工过程中,刀不够锋利,加工预留量不合理等因素,也会加剧毛刺的产生。

紫铜电极毛刺的存在会产生以下危害:

■ 影响电极尺寸检验结果的准确性,从而影响工件的尺寸精度。

■ 降低工件形状及外观质量。

■ 由于电极毛刺的高、低,又可能影响被加工工件尺寸的一致性。

■ 在电火花加工过程中,如果电极毛刺脱落在型腔内,又会造成积碳,导致型腔的尺寸及外观不良。

在精密模具制造过程中,对模具型腔加工精度及外观质量要求高,上述危害都是很致命的,所以电极上的毛刺必须去除。

去除紫铜电极毛刺的方法

目前,在模具行业中较为普通、较为传统的去毛刺方法是电极加工完成后人工去毛刺。这种方法不仅劳动强度大,对工人技术要求高,而且浪费工时,生产效率低,去毛刺质量不稳定。在电极加工过程中,经常更换新刀,可以改善毛刺问题,但成本过高,且不易制定一个严格的标准,不便于管理。精密模具制造属于多品种、单件或小批量生产,且对型腔形状、尺寸精度有极高的要求,所以专用机械、电解、电化学等去毛刺方法也不太适用于电极加工。

数控铣加工中如何去除电极毛刺

编程是电极加工中要求较为苛刻的任务之一,编程人员的工作重点是合理确定电极加工工艺,这对实现优质、高效和经济的电极加工具有极为重要的作用。工艺分析是电极编程中较为灵活的部分,受到机床、刀具、加工对象(几何特征、材料等)等多种因素影响。从某种程度上可以认为工艺分析基本上是加工经验的体现,因此要求编程人员在工作中不断总结和积累经验,使工艺分析更满足实际电极加工需要。

但应注意以下几点:

1、控制毛刺的方向

在电极加工中多采用3轴立式加工中心,毛刺的方向应尽可能控制在电极顶面竖直向上的方向,与刀具旋转平面相垂直,也就是与切削方向相垂直。尽量避免毛刺留在电极侧面,与刀具旋转平面相平行的状态。

(a)竖直向上的毛刺

(b)与刀具旋转平面相平行的毛刺

1.电极 2.毛刺

竖直向上的毛刺比与刀具旋转平面相平行的毛刺去除更方便。所以,在电极精加工时,应先加工顶面,再加工侧面,以达到快速、便捷去除电极毛刺的目的。

2、刀具切削方向

刀具切削方向由电极外部向内部切削时,去毛刺效果较好,反之由电极内部向外部切削时,会将毛刺挤到相邻的侧面,去除效果不好。

(a)由电极外部向内部切削

(b)由电极内部向外部切削

1.电极 2.毛刺 3.刀具

原因是在由电极内部向外部切削过程中,给毛刺留有塑性变形的空间,而由电极外部向内部切削,毛刺没有塑性变形的空间,只能被切断。

3、顺逆铣

(a)顺铣

(b)逆铣

1.电极 2.刀具

去毛刺时应该选择顺铣,达到由电极外部向内部切削的效果;反之,逆铣则会产生由电极内部向外部切削的效果。

4、去毛刺的部位

应从毛刺的根部将其切除。

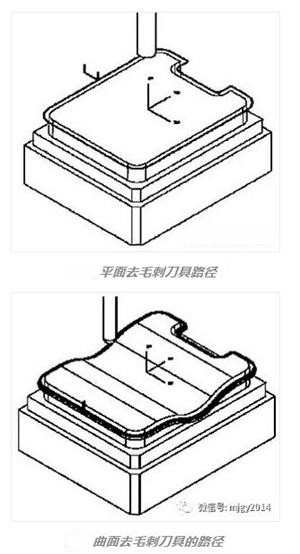

去毛刺刀具的路径为2种,其中,分为平面去毛刺刀具路径,曲面去毛刺刀具路径。

具体方法为:

● 平面去毛刺可用平面铣方式,用平底刀加工电极顶面轮廓。

● 曲面去毛刺选择区域铣削(areamilling)投影铣方式,加工表面(cutarea)选择电极顶部曲面,加工方式设置、可变步距设置都应合理,否则电极表面会留有刀痕。

此方法通过在现场推广,可去除80%紫铜电极上的毛刺(有些特殊形状电极,还需人工去毛刺),有效减少电极抛光的工作量(人工去毛刺工作一般由抛光人员负责),降低加工难度,提高电极加工质量,且不会增加很多加工工时。

此方法在加工其他材质的工件时也是可行的。

- 上一篇:电炉炼钢中关于石墨电极的常见问题二十三问

- 下一篇:石墨电极使用注意事项

此文关键字: