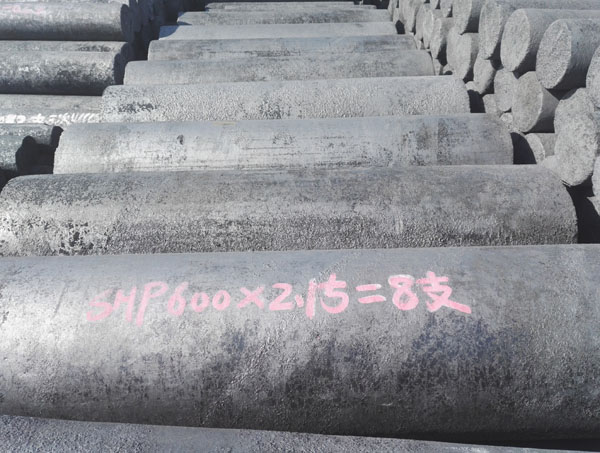

影响电极消耗的主要因素有冶炼工艺特性、电极材质和质量、电极表面的氧化作用,矿热炉负荷、电极事故及电极管理。

降低石墨电极消耗的措施,主要立足于电极材料的改进、电极表面处理和采取冷却电极等手段。电极表面氧化损失降低后,电极头损失也随之降低。具体措施如下:

(1)金属陶瓷涂层电极。涂层电极采用普通石墨电极作原料,表面用等离子喷枪喷涂一层金属铝薄膜,在铝层外部涂一层耐火泥浆,最后用电弧的高温使金属铝与耐火材料熔化在一起,反复2~3次,形成既能导电又能在髙温下抗氧化的金属陶瓷层。抗氧化涂层具有以下性能:电阻率为0.07〜0.1μΩ;在900℃以下,工作50h之内不会产生气体渗透;涂层材料分解温度在1850℃以上。与相同质量的石墨电极相比,使用带抗氧化涂层的石墨电极可降低电极消耗20%〜40%。

(2)无机盐浸渍电极。采用硼酸盐和磷酸盐浸渍法可以提高石墨电极的抗氧化能力,同时提高石墨电极的强度。浸渍过程在低真空条件下进行,将预热的石墨电极浸入热的浸渍液中,使无机盐渗入石墨的微孔中去,浸渍过程为3〜4h,然后干燥和进行表面处理。浸渍电极表面导电能力比涂层电极要好,使用浸渍电极可降低电极消耗20%左右。

(3)无机盐和金属粉涂层。采用添加铬、钼、碳化硅粉的无机盐涂刷石墨电极,可以在一定程度上提高电极的抗氧化能力。

(4)电极表面喷水冷却法。在电极把持器的下方装有环形喷水管,向电极表面均匀喷水,在电极表面形成薄薄的水膜。水的汽化从电极吸收大量热量,使电极表面温度降低,减少电极的氧化损失。

(5)组合电极。组合电极由带螺旋接头的金属水冷电极和石墨电极组成。上部的金属电极与铜头相接触,承担将电流从铜头传递给石墨电极的作用。金属电极的冷却水将石墨电极的热量带走,降低电极的温度,在一定程度上降低了电极氧化损失的速度。采用组合电极可以降低电极消耗20%〜30%。组合电极的缺点是接长程序复杂,延长了停电时间,增加了工作量。

(6)新型复合电极。用于金属硅矿热炉的新型复合电极由石墨芯与外部的自焙电极糊衬组成,烧成的电极从钢壳中挤压出来,保证电极连续下放。

- 上一篇:电炉炼钢中关于石墨电极的常见问题总结

- 下一篇:大同碳化硅在三大领域的作用